So spielt Salz als Gewürz im Stettener Fall schon lange keine Rolle mehr. Vielmehr macht Auftausalz für sichere Straßen den mengenmäßig größten Teil aus. Dazu kommt seine wohl wichtigste Bedeutung: die Verwendung als Industriesalz. Hier kommt die Wacker Chemie AG ins Spiel, zu dem das Salzbergwerk Stetten seit mittlerweile 100 Jahren gehört. Das bayerische Chemieunternehmen benötigt Industriesalz für eine seiner grundlegenden Reaktionsprozesse, der sogenannten Chloralkalielektrolyse. Dabei werden aus Natriumchlorid – so die chemische Bezeichnung für Salz – Chlor, Natronlauge und Wasserstoff gewonnen. Das weltweitgrößte WACKER-Werk im oberbayerischen Burghausen verarbeitet pro Jahr rund 80.000 Tonnen Salz, hierfür fährt in der Regel zweimal wöchentlich ein Zug mit Stettener Salz nach Burghausen.

Das daraus gewonnene Chlor wird unter anderem zur Produktion von hochreinem Polysilicium verwendet. Und das ist der Grundstoff sowohl für Solarmodule als auch für Mikrochips, die in nahezu jedem elektronischen Bauteil zu finden sind, von der Küchenmaschine bis hin zu Smartphone und Tablet. Rechnerisch steckt in fast jedem zweiten Mikrochip weltweit Polysilicium von WACKER und in übertragenem Sinn auch Salz aus Stetten.

Schon zu Beginn seiner Chlorproduktion Anfang der 1920er Jahre benötigte das erst wenige Jahre alte WACKER-Werk in Burghausen eine große Menge an Industriesalz. Aus diesem Grund pachtete WACKER 1924, also vor 100 Jahren, das Salzbergwerk Stetten bei Haigerloch.

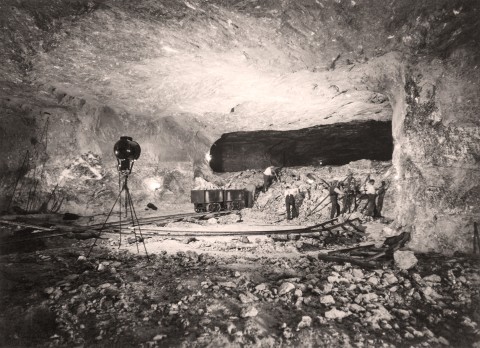

Das Salzbergwerk, das circa 80 Kilometer südlich von Stuttgart liegt, bestand zu dieser Zeit schon seit 70 Jahren. Der Stettener Salzabbau begann 1857, ab 1875 erfolgte der Abbau durch Bohren und Sprengen. Arbeiter bohrten dabei die Löcher per Hand, befüllten sie mit körnigem Schwarzpulver und zündeten die Sprengladung. Ab 1924, zeitgleich mit der WACKER-Pacht, erleichterten elektrische Bohrmaschinen die Arbeit der Bergleute deutlich.

Heutzutage unterstützen Maschinen bei allen Abbauarbeiten untertage. Die Gewinnung durch Bohren und Sprengen gibt es noch, seit 2018 wird Salz jedoch zusätzlich mittels der sogenannten schneidenden Gewinnung abgebaut. Dabei arbeitet sich die Maschine mithilfe von Fräsköpfen durch die Lagerstätte. Die komplette Aufbereitung des Rohsalzes findet ebenfalls untertage statt.

Um die Langzeitstabilität des Bergwerks zu gewährleisten, werden die leeren Kammern nach dem Salzabbau wieder verfüllt. Als ideale Lösung erweist sich hier Versatzmaterial, also mineralische Reststoffe, die ohnehin sicher verwahrt werden sollen – sicher vor allem vor Witterungseinflüssen wie Regenwasser. Gegenüber einer Lagerung an der Oberfläche bietet das Salzbergwerk hier entscheidende Vorteile: die absolut wasserundurchlässigen Gesteins- und Bodenschichten oberhalb des Salzes, und das Salz selbst als zuverlässiger Indikator, dass die Kammern auch wirklich sicher sind vor Wasser. Wäre dem nicht so, hätte sich das bekanntermaßen wasserlösliche Salz nicht über Millionen von Jahre halten können.

Zu Beginn der Abbauarbeiten Ende des 19. Jahrhunderts transportierten die Bergmänner das gewonnene Salz noch per Hand. Später halfen Förderwägen, die die Bergleute durch den Schacht schoben. Die Strecken wurden aber immer weiter und länger, wodurch ab 1875 Pferde beim Transport unterstützten. Ihre Stallungen waren untertage in der Nähe des Schachtes untergebracht. Anfang der 1930er Jahre ersetzten Elektroloks die Pferde.

Heute findet sich im Bergwerk jede Menge Technik: 15 Kilometer Bandanlagen, 84 Förderbänder und 120 Fahrzeuge bringen das Salz von A nach B. Über den 2008 in Betrieb gegangenen Clara-Stollen können auch Lkw direkt ins Bergwerk einfahren.

Bis Mitte der 1880er Jahre arbeiteten in Stetten durchschnittlich 30 bis 40 Mann, davon rund ein Drittel untertage. Zwischenzeitlich halbierte sich die Anzahl bis zum Ersten Weltkrieg auf unter 20 Personen. Erst nach der Übernahme durch die Wacker Chemie erholte sich die Mitarbeiterzahl wieder und stieg auf 50 an. Mittlerweile sind fast 70 Mitarbeitende beschäftigt, einige davon bereits in der dritten Generation.

Ein Thema, das im Stettener Salzbergwerk großgeschrieben wird, ist die Sicherheit der Bergleute. Schon in frühen Jahren gab es eine Grubenwehr. Einhundert Jahre später ist darin rund ein Drittel der Belegschaft organisiert.

Zwar gehört das Salzbergwerk Stetten mitarbeitertechnisch zu den kleinsten Standorten der Wacker Chemie AG, flächenmäßig ist es mit zwölf Quadratkilometern jedoch der mit Abstand größte des Chemiekonzerns. Zum Vergleich: Das Hauptwerk in Burghausen kommt auf rund ein Fünftel der Stettener Fläche – freilich mit dem Unterschied, dass sich das Stettener “Werkgelände” fast ausschließlich untertage erstreckt.

Rund 500.000 Tonnen Salz werden in Stetten pro Jahr gefördert. Es ist eines von zwei noch aktiven Salzbergwerken in ganz Baden-Württemberg. Für Fragen zur Zukunft lies die Werkleitung 2023 Erkundungsarbeiten durchführen. WACKER investiert stetig in das für den Konzern so wichtige Bergwerk. So wurden in den letzten beiden Jahren ein Labor und ein neuer Versatzannahmehof in Betrieb genommen. Auch wird der Fuhrpark ständig ertüchtigt, um die modernsten und emissionsärmsten Motoren zum Einsatz zu bringen, und es werden auch Elektrofahrzeuge eingesetzt.

Trotz aller Moderne spielt gerade im Bergbau Tradition eine große Rolle. So gehört in Stetten beispielsweise die Heilige Barbara zum tagtäglichen Bild. Nicht nur im Freien, auch untertage weisen Figuren der Schutzheiligen der Bergleute auf die Verbundenheit und den erhofften Schutz hin. Zu ihren Ehren findet jährlich eine Feier rund um den Barbara-Tag am 4. Dezember statt. Somit bleibt im Salzbergwerk Stetten beides gewahrt, Historie auf der einen Seite und – über die Einsatzgebiete des Salzes – Hightech auf der anderen.