Innovationen, die Jahrzehnte prägen

24.11.2023 Lesezeit: ca. MinutenMinute

60 Jahre gemeinsame Innovationen: ARDEX und WACKER

Zwei Traditionsunternehmen, verwurzelt in Deutschland, weltweit tätig, geprägt von denselben Werten – macht eine gemeinsame Erfolgsgeschichte: ARDEX und WACKER

Fliesenkleber, Bodenbelags- und Parkettklebestoffe, Bodenspachtelmassen, Fugenmörtel, Abdichtungen - als der Wiederaufbau in Deutschland in den Nachkriegsjahren Fahrt aufnahm, gab es eine große Nachfrage nach Baustoffen. ARDEX, 1949 in Witten als Familienunternehmen gegründet (zunächst noch unter anderem Namen), gestaltete den Wiederaufbau mit seinem Angebot an chemischen Baustoffen entscheidend mit. Schnell erweiterte die Firma ihre Angebotspalette und entwickelte die verschiedenen Rezepturen weiter. Grundstoffe für seine Endprodukte bezieht ARDEX unter anderem von WACKER.

Während erste Kontakte zwischen ARDEX und WACKER bereits 1958 durch gemeinsame technische Versuchsreihen dokumentiert sind, erfolgte 1963 die erste kommerzielle Lieferung von WACKER Dispersionspulver an ARDEX und markiert somit den Startpunkt der gemeinsamen Erfolgsgeschichte: 2023 feiern die beiden Traditionsunternehmen das 60jährige Bestehen ihrer Geschäftsverbindung.

„Um den ständig wachsenden Anforderungen der Bauindustrie gerecht zu werden, haben wir unsere Partnerschaft mit WACKER im Lauf der Jahre intensiviert. Durch die Bündelung von Kenntnissen und Ressourcen haben wir so gemeinsam innovative und hochwertige Produkte und Lösungen für die Baubranche entwickelt und setzen höchste Standards in Qualität und beim Thema Nachhaltigkeit“, beschreibt Dr. Hubert Motzet, Geschäftsführer von ARDEX, die Zusammenarbeit.

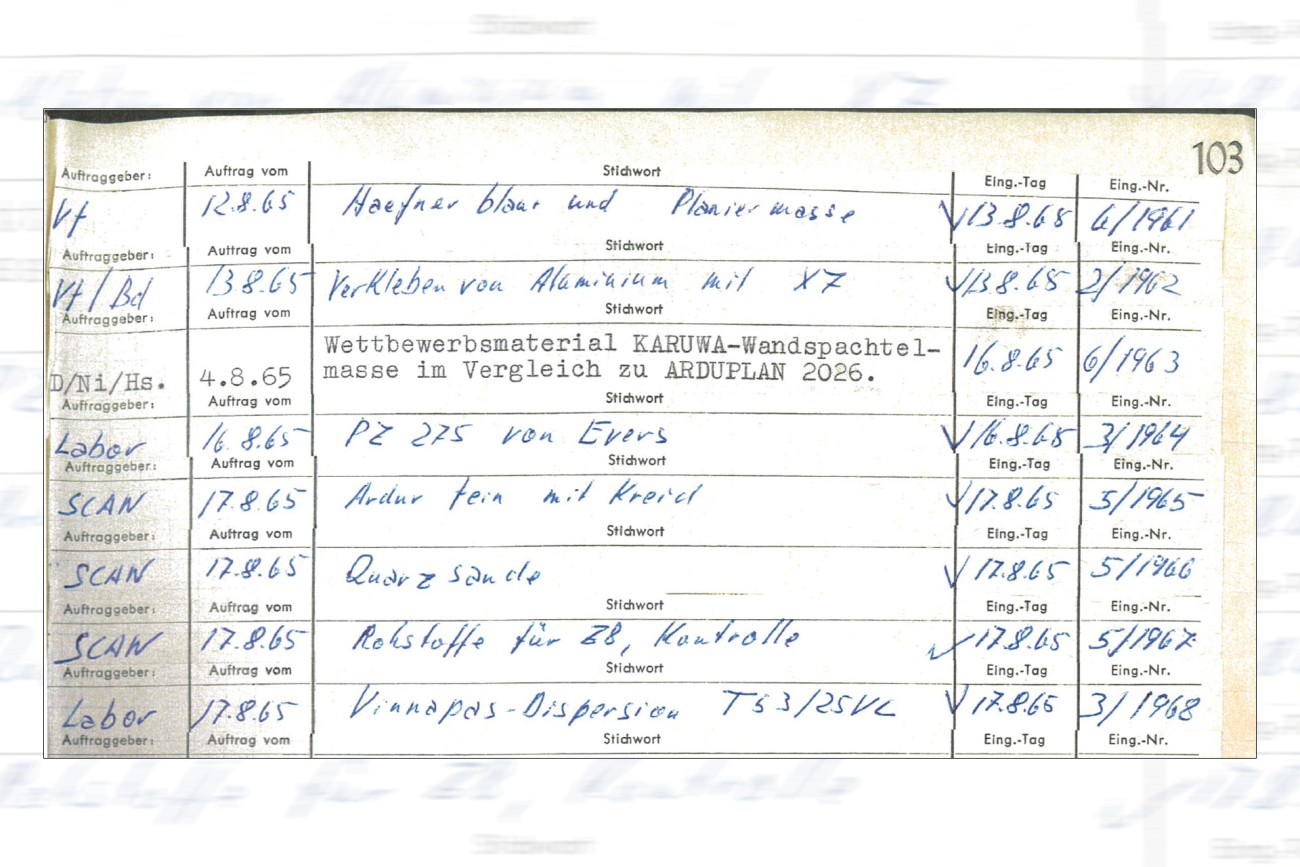

Ein Laborauftrag von 1965 über eine VINNAPAS® Lieferung an ARDEX – ein frühes Dokument für die langjährige Zusammenarbeit mit WACKER.

Um den ständig wachsenden Anforderungen der Bauindustrie gerecht zu werden, haben wir unsere Partnerschaft mit WACKER im Lauf der Jahre intensiviert.

Dr. Hubert Motzet, Geschäftsführer von ARDEX

Innovationen, die Jahrzehnte prägen

Ein bis heute weithin sichtbares Zeichen der gemeinsamen Innovationskraft sind die architektonisch spektakulären Bauten, die für die Olympiade 1972 in München errichtet wurden. Während der Bauarbeiten war die Sanierung einer tragenden Säule, die Löcher und Risse aufwies, nötig geworden. Ein ARDEX Fachmann verwendete dafür den zementbasierten Betonspachtel Arducret B12. Dieses ARDEX Produkt stand seinerzeit erst seit wenigen Monaten zur Verfügung. Es enthielt Dispersionspulver aus Vinylacetat- Ethylen-(VAE-) Copolymer, welches ebenfalls erst seit Kurzem von WACKER produziert wurde. Das VAE-Copolymer wirkt im Mörtel neben dem starren Zement als zweites flexibles Bindemittel. Dadurch erhöht es zugleich Kohäsion und Flexibilität dieses speziellen Mörtels. Zudem verringert die Polymer-Modifizierung den Wasseranspruch des Betonspachtels, was ein geringeres Schwinden zur Folge hat. Dank dieser verbesserten Eigenschaften ist der Betonspachtel in der Lage, Fehlstellen im Beton dauerhaft zu sanieren. ARDEX hatte diese „Wunschkriterien“ in seiner Produktentwicklung definiert und so WACKER animiert, ein entsprechendes Additiv zu entwickeln. Das Endprodukt ist unter dem Namen ARDEX B 12 – Betonspachtel seit nun mehr als 50 Jahren zuverlässig beim Glätten und Nivellieren von Betonoberflächen im Einsatz.

„WACKER ist geprägt von hohem Qualitätsbewußtsein und legt großen Wert auf die Kompetenz seiner Mitarbeitenden - gleiches gilt für ARDEX. Gemeinsam haben wir auf dem Fundament unserer geteilten Werte, wie z. B. Verantwortungsbewusstsein, Respekt und Solidarität unsere technische Expertise stetig verbessert und so die Produktinnovation und den Geschäftserfolg vorangetrieben“, erklärt Peter Summo, Head of Wacker Polymers.

WACKER ist geprägt von hohem Qualitätsbewußtsein und legt großen Wert auf die Kompetenz seiner Mitarbeitenden - gleiches gilt für ARDEX.

Peter Summo, Head of Wacker Polymers

Fliesenlegen: Dünnbettverfahren löst Dickbetttechnik ab

Neben dem zementbasierten Betonspachtel Arducret B12 hatte auch der Fliesenkleber Ardurit X7G seinen großen Auftritt auf dem Olympiagelände. Bis dahin wurden die Fliesen weltweit in eine mindestens 1,5 Zentimeter dicke Mörtelschicht eingelegt, die fast ausschließlich aus Zement, Sand und Wasser bestand – diese Methode wird als Dickbettverfahren bezeichnet. Der Ardurit X7G – heute würde man dieses Produkt als Flexkleber bezeichnen - machte Anfang der 1970er Jahre die Dünnbetttechnologie für das Fliesenlegen möglich. „Der Fliesenkleber“, berichtet Dr. Peter Fritze, Technical Service at Construction Polymers, WACKER POLYMERS, „war hoch mit VAE-Copolymeren angereichert. Im Zusammenspiel mit Celluloseethern verbesserten sie die Haftung der Fliesen am Untergrund und halfen, auftretende Spannungen abzubauen. Das ermöglichte es den Fachleuten erstmals, Zementmaterialien zu Schichten zu verarbeiten, die weniger als einen halben Zentimeter dünn waren.“ Damit war die Dünnbetttechnologie, der heutige Standard, geboren. Die Flächenleistung von Fliesenlegern stieg mit dieser Technologie deutlich, was angesichts steigender Arbeitslöhne ein enormer Vorteil war. Zudem erforderte das Aufkommen von dichtgebrannten Feinsteinzeug-Fliesen mitsamt ihrer verringerten Porosität und der damit erhöhten Beständigkeit gegenüber Frost neuartige, polymerhaltige Fliesenkleber wie den Ardurit X7G. Mit dem Mörtel des alten Dickbettverfahrens könnte man diese Fliesen gar nicht verlegen, denn sie würden sich sehr schnell wieder vom Boden oder von der Wand lösen.

Der Fliesenkleber war hoch mit VAE-Copolymeren angereichert.

Dr. Peter Fritze, Technical Service at Construction Polymers, WACKER POLYMERS

Gemeinsam in eine nachhaltigere Zukunft

Um zunehmenden Nachhaltigkeitsanforderungen - auch auf Kundenseite - Rechnung zu tragen, hat WACKER frühzeitig mit der Einführung von Produkten begonnen, die dazu beitragen, den ökologischen Fußabdruck zu reduzieren. Ein Beispiel sind Dispersionspulver auf Basis nachwachsender Rohstoffe nach dem Massenbilanzverfahren. Dieses ermöglicht es, fossile Ressourcen zu sparen, ohne Qualität oder Eigenschaften der WACKER Produkte zu verändern. Dabei nutzt WACKER zertifizierte Prozesse, um z. B. in der Wertschöpfungskette von VINNAPAS® eco fossile durch erneuerbare Rohstoffe zu ersetzen. Die so produzierten VINNAPAS® eco Typen sind chemisch identisch mit den entsprechenden VINNAPAS® Typen.

ARDEX war einer der ersten Kunden, der für Teile seiner Produktion VINNAPAS® eco als Grundstoff verwendet und so frühzeitig auf die Reduzierung des ökologischen Fußabdrucks gesetzt hat. Damit die Endkunden direkt sehen, welche Produkte umfassend und systematisch auf Nachhaltigkeitskriterien geprüft werden, führte ARDEX das „ecobuild TECHNOLOGY“-Label ein. Zu den Kriterien gehören zum Beispiel der Anteil nachwachsender Rohstoffe, der CO2-Ausstoß bei der Produktion und die Schadstoffemission nach der Verarbeitung. Aber auch technische Kriterien – etwa wie ergiebig das Produkt ist – spielen eine Rolle. Die Angebotspalette der Produkte, die dieses Label tragen, wächst stetig.

„Nachhaltig bauen war bei ARDEX schon immer ein Thema. Deshalb war es für uns selbstverständlich, als Gründungsmitglied die GEV, die Gemeinschaft Emissionskontrollierte Verlegewerkstoffe, Klebstoffe und Bauprodukte, mit ins Leben zu rufen.“, so Dr. Hubert Motzet, Geschäftsführer von ARDEX. Der gemeinnützige Verein arbeitet mit Verbrauchern, Handwerkern und Herstellern an der Entwicklung emissionsarmer und qualitativ hochwertiger Produkte, die das EMICODE®-Siegel tragen. Das markenrechtlich geschützte Kennzeichnungssystem hat sich international und über Produktgruppen hinaus zum zentralen Qualitätsmaßstab entwickelt. „Mittlerweile tragen mehr als 96 % der ARDEX-Produkte ein EMICODE® Label - auch dank der Rohstoffe von WACKER“, resümiert Motzet.