快速、高效、经济、精准

2019年10月1日 Read time: MinutesMinute

设定新标准

到目前为止,有机硅产品通常需要经过二次硫化才能达到理想的性能。不过,由于瓦克最近推出的液体硅橡胶产品的残留VOC大大减少,这个问题将会得到缓解。

自20世纪80年代问世以来,液体硅橡胶(专业人士通常直接称呼其英文首字母缩写LSR)已在市场上非常成熟。“其中一个主要原因是生产商可以采用全自动注塑成型工艺将液体硅橡胶制成有机硅部件。”瓦克有机硅硅橡胶解决方案应用实验室负责人Thomas Frese博士解释道,“这样,我们就可以快速、高效、经济地大批量生产高精度部件。”

在大多数情况下,这类成型部件都经过了二次硫化。例如,采用传统液体有机硅制成且用于食品、婴儿护理和医疗领域的有机硅部件都需经过这样的下游热处理。二次硫化处理可去除有机硅弹性体中的任何残留VOC或可萃取物质。只有经过二次硫化处理,有机硅产品才能满足这些敏感应用的严格法规要求。此外,有机硅混炼厂商也面临着越来越大的压力——尽量减少最终产品VOC含量。因此,有机硅制造商也越来越频繁地接到客户需求,要求提供低VOC液体硅橡胶,也即VOC含量极低的液体硅橡胶。

VOC含量下降

“为了满足客户需求,我们大幅降低了欧洲工厂生产的液体硅橡胶产品的VOC含量。”瓦克有机硅硅橡胶解决方案业务团队负责人Wolfgang Schattenmann博士解释道,“在这个过程中,我们将我们的液体硅橡胶系列升级成为了低VOC产品系列。”

此外,瓦克还推出了专门面向食品、婴儿护理、医药和医疗行业的ELASTOSIL® LR 5040有机硅产品系列。“与我们的低VOC液体硅橡胶产品组合设定的新标准相比,这一系列更为超胜。”瓦克有机硅高级市场经理Claudia Berghammer解释道,“采用ELASTOSIL® LR 5040制成的成型部件无需经过二次硫化,便可满足敏感应用的法规要求。”瓦克早在2016年K展上便推出了该产品,如今此系列已拥有广泛的产品和庞大的客户群。

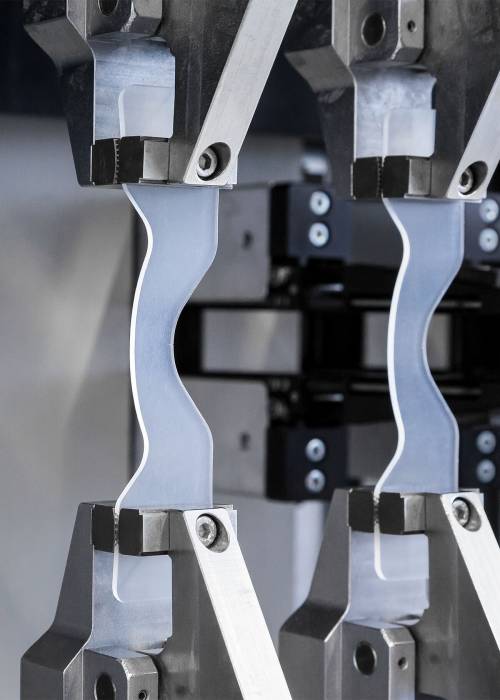

在瓦克博格豪森应用实验室中,一款硫化液体硅橡胶正在接受机械强度测试;图中显示的是正在进行咬力测试的奶瓶奶嘴。

“借助ELASTOSIL® LR 5040,我们完全无需进行二次硫化,完成生产之后可以直接进行最终包装。”

Martin Rapperstorfer,Rico Group GmbH销售负责人

在理想情况下,注塑成型的有机硅部件可直接使用,无需经过任何加工。但在实际应用中,通常需要甚至必须在通风良好的烘箱内将部件加热数个小时。这一热处理(即二次硫化)工序的好处包括可提升有机硅弹性体的机械性能。同时还能确保去除弹性体中的VOC含量——该成分为生产过程中原材料产生的副产品,而且在橡胶进行固化时不会进入弹性体的网状结构中。此类VOC成分主要为低分子量硅氧烷。

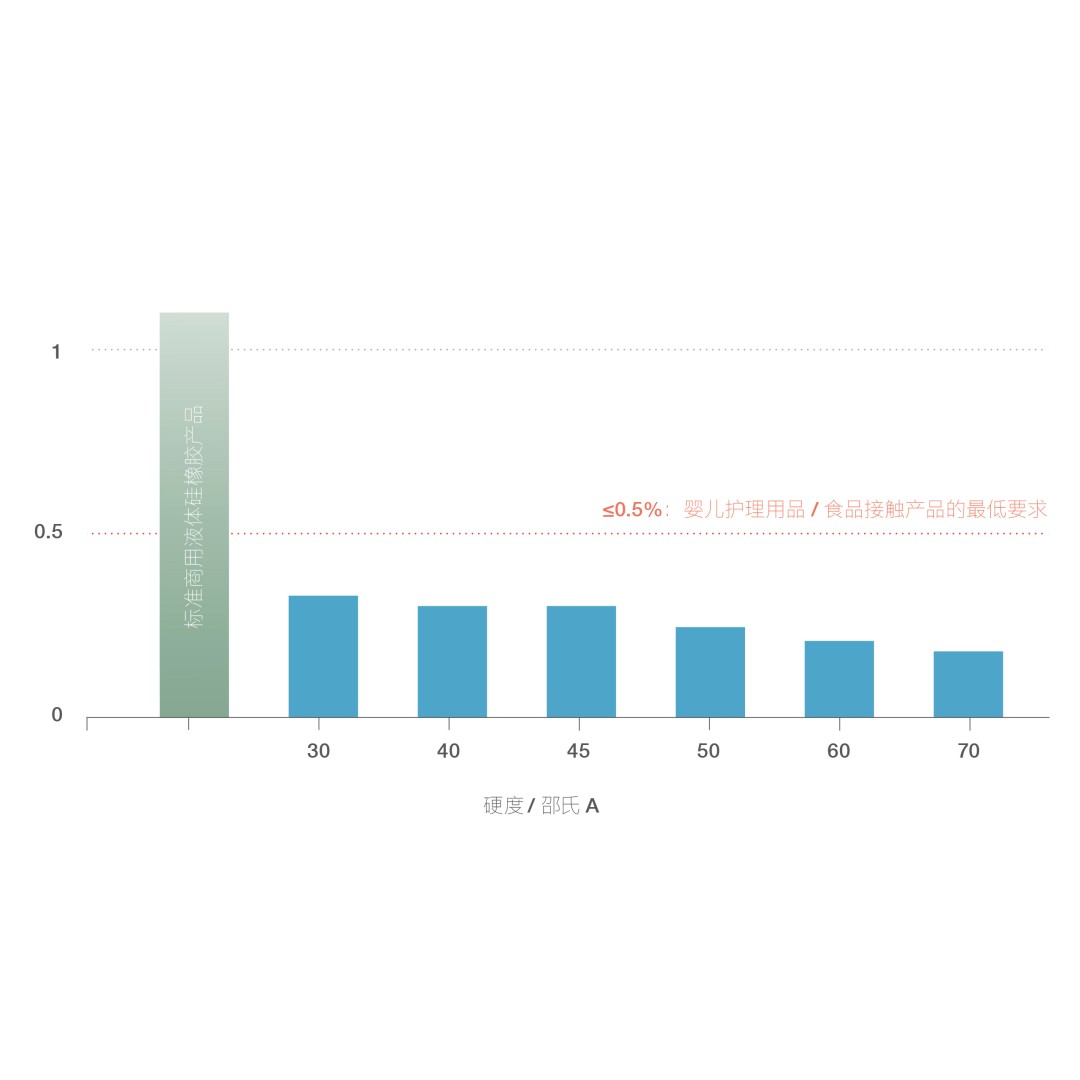

VOC含量*: 由ELASTOSIL® LR 5040制成的未经二次硫化的产品的VOC含量(蓝色柱)低于0.2%至0.3%,远低于德国联邦风险评估研究所(BfR)等机构针对食品应用规定的0.5%的最低要求。相较之下,标准商用液体有机硅在二次硫化前的VOC含量为1%至1.2%,因此必须进行二次硫化以确保低于该最低要求。(*重量百分比)

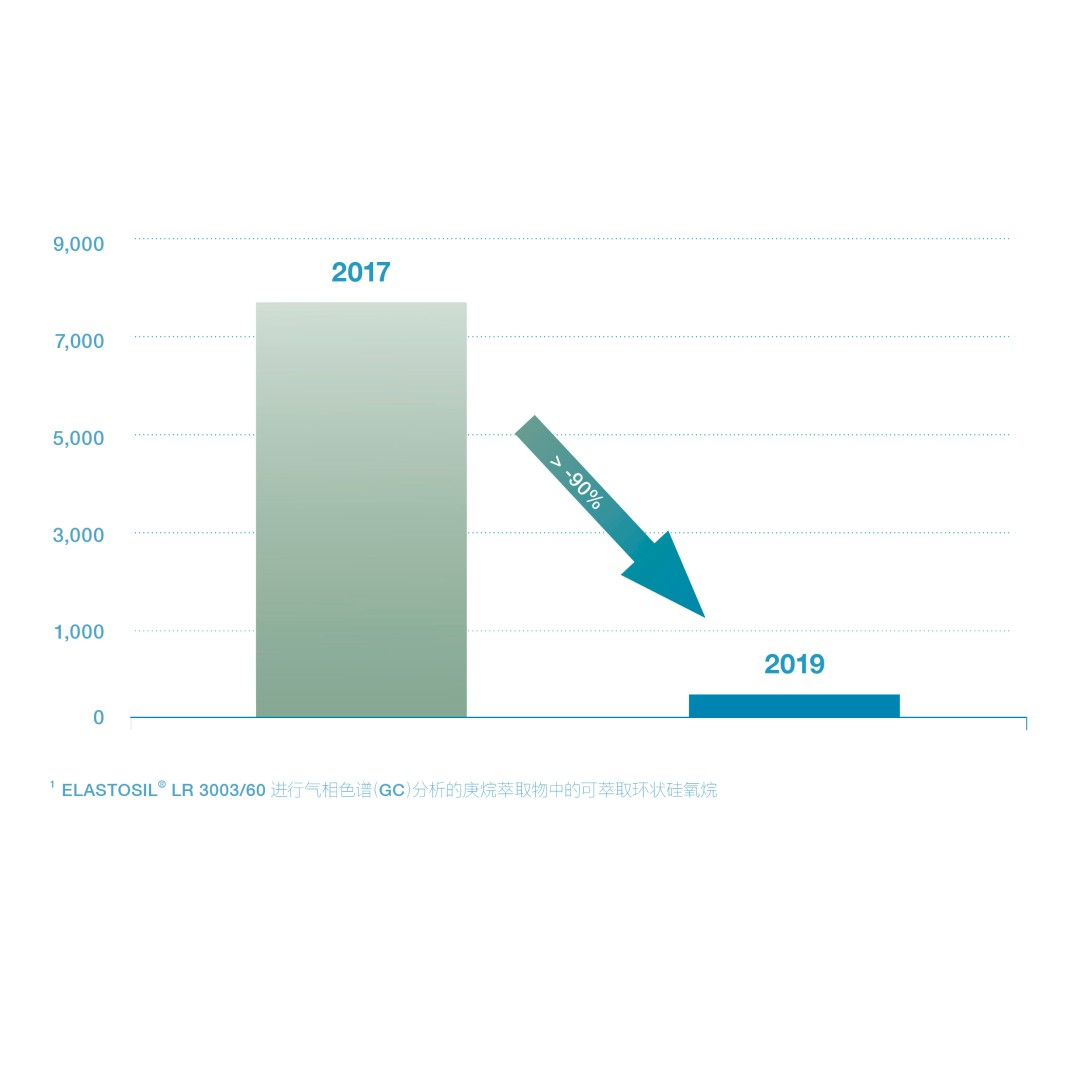

未经二次硫化的标准液体硅橡胶在升级为低VOC产品前后的可萃取物质含量(ppm1):得益于瓦克低挥发性液体硅橡胶倡议,公司将旗下整个液体硅橡胶产品组合的VOC含量减少了90%以上。对由未经二次硫化的硫化橡胶制备的庚烷萃取物进行气相色谱分析,以证明VOC含量有所减少。(* ELASTOSIL® LR 3003/60进行气相色谱(GC)分析的庚烷萃取物中的可萃取环状硅氧烷)

严格的安全标准

后续热处理是否必要,取决于硅橡胶混合物的成分和成型部件的用途。相关立法机构设定严格的纯度标准,旨在为用于敏感应用的产品设立极高的安全标准。用于食品和婴儿护理用品的有机硅产品必须具备极高的纯度,其VOC含量不得高于0.5%。

以下推荐性条款均引用了该含量限制:德国联邦风险评估所(BfR)发布的“XV.有机硅”、法国于1992年11月25日颁布的法令、瑞士食品接触材料和制品条例817.023.21 以及适用于婴幼儿饮用设备的EN 14350-2欧洲标准和适用于安抚奶嘴的EN 1400标准。

以上法规均采用有机硅制品在经过特殊热处理(通常是在200°C的温度加热4小时)后的重量损失作为衡量VOC含量的方法。在热处理过程中,成型件样品干燥后的重量损失不能超过其质量的0.5%。商用液体硅橡胶的硫化产品必须经过二次硫化,才能满足上述法规。

此外,用于技术应用的有机硅产品通常也要求不含挥发性有机硅成分。“以上这些领域会重点关注低分子量硅氧烷的危害。”Frese博士表示。他解释道:“低分子量硅氧烷可以蒸发、萃取或迁移等不同方式从有机硅迁移至其他介质或物体,并造成危害。这正是为什么汽车行业等许多产业非常关注残留低分子量成分极低的硅橡胶混合物——尽管这些行业的法规与敏感应用的法规并不相同。”

采用ELASTOSIL® LR 5040制成的婴儿用橡皮环:抗撕裂强度对于此类应用至关重要。

独一无二的要求

瓦克采取的办法能够满足这些不同的需求:一方面,瓦克将其整个液体硅橡胶产品系列改为低VOC系列;另一方面,又专门针对食品、婴儿护理、医疗技术和制药行业的独特要求推出了ELASTOSIL® LR 5040系列。

对于有机硅混炼厂商来说,二次硫化意味着额外的加工工序——这不仅会导致大量能耗、增加排放量,还会影响生产效率。如今,注塑成型和产品包装都已实现完全自动化,生产周期极短,而二次硫化却主要以手动的方式进行,因此,这样的后续加热处理会造成工艺链中断、限制产能,此外,如果二次硫化工艺出现失误,烘箱内可能会形成爆炸性混合物。

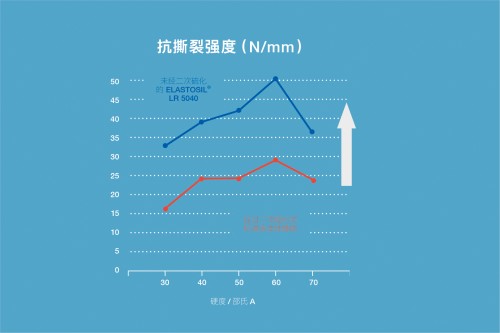

抗撕裂强度(N/mm)

在未经二次硫化的状态下,硫化ELASTOSIL® LR 5040(蓝色曲线)的抗撕裂强度明显高于经过二次硫化的标准液体硅橡胶(红色曲线)。因此,采用ELASTOSIL® LR 5040制成的注射成型部件无需在发货前通过后续热处理来提升其力学性能。

因此,瓦克希望帮助有机硅混炼厂商省去这个耗时的工序。由Frese博士带领的一个团队针对敏感应用开发出了ELASTOSIL® LR 5040。该团队基于一个全新的配方理念、采用一项创新瓦克专利工艺技术,开发出了ELASTOSIL® LR 5040——这是迄今为止瓦克液体硅橡胶产品组合中易挥发、萃取或迁移成分含量最低的系列。另外,该系列产品还满足敏感应用VOC含量的法规要求。

此外,采用该系列液体硅橡胶制成的有机硅产品无需二次硫化,便具有优异的机械性能。未来,这些应用再也不需要二次硫化工序。

对于像全球定制聚合物解决方案全方位服务提供商Rico Group这样的混炼厂商来说,具有诸多优势的ELASTOSIL® LR 5040最终节约了大量成本。

“目前,我们用于加工为成品部件的所有液体硅橡胶均需放入料桶或置于托盘上,运送至二次硫化烘箱。”销售经理、澳大利亚工程师Martin Rapperstorfer表示。“下一步是包装——在这一步,液体硅橡胶部件还要再次出现在流水线上。借助ELASTOSIL® LR 5040,我们完全无需进行二次硫化,完成生产之后可以直接进行最终包装。”他指出,“这不仅能够减少相关工序,还能节约宝贵的资源和人力成本。”此外,他还补充道,这样还可以尽可能减少人工操作过程中的污染风险。

Frese博士团队的开发人员和技术经理还仔细研究了全新ELASTOSIL® LR 5040系列中各产品的不同硬度。他们的工作主要围绕一个问题:该系列硫化橡胶能否具备优异的施工性能、纯度和机械性能。

适合注塑成型

他们的研究表明,该系列液体硅橡胶能够快速硫化,并且可以直接用于注塑成型工艺。目前,ELASTOSIL® LR 5040产品系列的硬度为邵氏A 30到邵氏A 70不等,包括一款硬度为邵氏A 45、适合众多婴儿护理应用的产品。与传统有机硅橡胶的硬度不同的是,这里的硬度指的是材料未经二次硫化的硬度。ELASTOSIL® LR 5040系列产品的硬度偏差极小,只有3度(邵氏A)。得益于此,混炼厂商可以极高的精准度满足客户的硬度要求。

Frese博士团队根据德国联邦风险评估研究所推荐的食品应用重量损失测量方法对VOC含量进行了检测,检测对象为2毫米厚、未经二次硫化的试件。此外,该团队还开展了额外的研究来评估不同几何形状的影响,并发现该系列所有产品的重量损失都在0.15%至0.4%之间——明显低于0.5%的目标值。这些研究结果与0.5%的上限存在足够的安全边际,也就是说,在大部分情况下,任何几何形状的部件都无需经过二次硫化,即可满足相关法规要求。根据其他欧洲标准对样品进行的检测结果表明,重量损失程度与上述结果相似。

此外,大量法律和相关标准还明确规定了用于敏感应用的有机硅的可萃取或可迁移成分上限,其中包括美国食品药品监督管理局(FDA)法规CFR 21 § 177.2600、欧洲药典(European Pharmacopoeia)Section 3.1.9、德国联邦风险评估研究所(BfR)推荐性条款“XV.有机硅”以及一些欧盟成员国颁布的法规等。未经二次硫化处理的ELASTOSIL® LR 5040同样符合这些要求。此外,未经二次硫化的新型液体硅橡胶制品还具有美国药典(USP)Class VI和ISO 10993所规定的生物相容性。

在今年的K展上,瓦克将展出领先的有机硅加工设备与模具制造商ACH提供的这台注塑机。图中显示了采用ELASTOSIL® LR 5040生产可重复使用的便携式咖啡杯盖的过程。

高纯度、抗撕裂

新款液体有机硅之所以能够声称纯度极高,关键原因之一在于其外观:呈半透明状,散发出淡蓝色光泽。采用这种液体有机硅生产出来的成型件品质卓越、纯度极高。此外,二次硫化液体硅橡胶制品在存储过程中往往容易黄变,新款液体有机硅的黄变倾向也已降至最低。

除了纯度,许多敏感应用对力学性能的要求也颇高。“只有采用抗撕裂强度优异的有机硅材料,安抚奶嘴、橡皮环、奶瓶的奶嘴等婴儿护理产品才能具备其所需的耐咬性。”市场经理Claudia Berghammer解释道。“这类有机硅弹性体在被拉伸时,不能出现小裂纹。这正是瓦克创新硅橡胶的另一大优势。”她补充道。瓦克硫化橡胶产品的抗撕裂强度最大可达50 N/mm(按照ASTM D 624 B进行测量),而且无需二次硫化。采用传统液体有机硅制成的硫化橡胶通常需要经过二次硫化,才能达到上述抗撕裂强度,而且只有专为具备高抗撕裂性而设计的产品才能达到该强度。

瓦克新型液体有机硅的重量损失偏差极小,并且每批产品都经过测试,确保不超过0.5%的上限。采用该液体有机硅制成的硫化橡胶即使不经过二次硫化,其易挥发、易萃取和易迁移的物质含量也远低于法律规定的上限,因此安全性非常高。过去,有机硅混炼厂商必须确保其产品符合法规要求。如今,随着ELASTOSIL® LR 5040的推出,这一责任在一定程度上转移到了瓦克,混炼厂商的负担得以大大减轻。

瓦克应用实验室正在测试ELASTOSIL® LR 5040试件的抗撕裂强度。

100%通过测试

不过,Thomas Frese团队的开发人员并不满足于此。他们还想知道这种新型有机硅在各种婴儿护理应用中的表现。为此,他们按照EN 14350-1标准对注射成型的ELASTOSIL® LR 5040奶瓶奶嘴进行了模拟咬力测试。第一步是以指定的方式在奶嘴上划出小切口,接着拉伸奶嘴,并且奶嘴必须承受9.5千克的拉伸力。接受测试的100个奶嘴必须全部通过该机械测试——没有一个奶嘴可以提前撕裂。

这些奶嘴采用硬度为邵氏硬度A 45或50的新型有机硅制成且未经二次硫化处理,在上述测试中的表现极为优异。虽然奶嘴的几何形状各不相同,但没有一个奶嘴未通过测试。因此,这些奶嘴的表现与经过二次硫化、由商用液体硅橡胶混炼料制成的奶嘴不相上下,甚至在某些情况下更胜一筹。

“凭借极低的残留VOC和无需经过二次硫化即具备的优异技术性能,ELASTOSIL® LR 5040设立了新的行业标准。该系列产品走在了技术前沿,并且事实证明,它们已成为敏感应用市场的基准。”

Wolfgang Schattenmann博士,瓦克有机硅硅橡胶解决方案部门负责人

新的加工方式

ELASTOSIL® LR 5040为有机硅混炼厂商带来了新的可能性。由于无需进行二次硫化工序,部件生产商可以大幅简化生产、提高效率,从而为实施全自动精益生产流程铺平道路。如有需要,整个生产过程都可以在无尘室内完成。另外,省去二次硫化工序后,再也不用担心形成爆炸性空气混合物,从而提高了生产流程的安全性。

除了婴儿护理产品,无需经过二次硫化的有机硅制品应用还包括与食品接触的产品以及用于医疗和医药技术中的产品——从厨房电器、咖啡机和贮藏容器到计量阀和呼吸器等等,不一而足。

除了食品、婴儿护理和医疗技术领域,越来越多的行业也需要易挥发、易萃取成分含量极低的有机硅产品,包括用于技术应用的部件。为此,瓦克去除了旗下大部分液体硅橡胶产品中的VOC。挥发性硅氧烷残余量大幅减少之后,瓦克产品组合的价值得到显著提升。瓦克低挥发性液体硅橡胶倡议于2019年初圆满结束,升级产品包括其欧洲工厂生产的所有液体硅橡胶产品,特别是LASTOSIL® LR 3xxx、LR 6xxx和SILPURAN® 6xxx。

此次产品升级中,瓦克主要是通过优化工艺工程来减少VOC含量,其中主要是去除液体硅橡胶中的低分子量挥发性环状硅氧烷——汽车行业等多个行业都规定了该物质的含量上限。

食品储存容器:有机橡胶盖上安装了由ELASTOSIL® LR 5040制成的有机硅密封件。

液体硅橡胶产品组合整体升级

整体升级之后,瓦克液体硅橡胶产品组合的VOC含量极低,因此有机硅混炼厂商在满足政府法规和行业规范方面将万无一失。 在某些情况下,混炼厂商可以完全省去二次硫化过程。汽车行业便是一个典型的例子:行业标杆丰田标准规定,采用渗油有机硅制成的连接器密封件或单线密封件中的某些挥发性环状硅氧烷2含量不得超过350 ppm。得益于瓦克此次低挥发性液体硅橡胶倡议,ELASTOSIL® LR 384x系列中的渗油产品无需经过二次硫化,即可满足丰田的这一严格标准。

Frese博士指出,以下问题对于有机硅混炼厂商来说也相当重要:“升级液体硅橡胶产品组合绝对不会影响弹性体的机械和化学性能。”他强调道,“产品批准和证书的有效性跟过去一样。”他认为,从可持续发展方面来看,降低VOC含量意味着一项重大进步,因为从这些产品中去除的低分子量硅氧烷将会在循环生产过程中被重新利用,从而保护环境并节省资源。

“该产品系列中的硅橡胶产品走在了市场的技术前沿。”

Wolfgang Schattenmann博士,瓦克有机硅硅橡胶解决方案部门负责人

二次硫化

在材料科学领域,“二次硫化”一词通常是指赋予某种材料其最终性能的热处理工艺,该工艺同样适用于有机硅领域。经过二次硫化处理的有机硅部件在工程性能和生物相容性方面优于未经二次硫化的同类部件。加成固化硅橡胶混合物(包括液体硅橡胶)制成的固化产品可以通过二次硫化处理减少过多的交联剂、改善填料的粘结性以及去除低分子量有机硅组分。这可以适度提高硬度、显著提升抗撕裂强度,同时降低压缩形变率和VOC含量。成熟的标准方法是在专为二次硫化工艺设计的烘箱里,在200°C的温度下对有机硅制品进行长达4小时的二次硫化处理。出于安全原因,空气流速始终保持在较高水平。由于流经烘箱的所有空气都必须加热至200°C,因此二次硫化加工需消耗大量能源。